Benötigtes Werkzeug

- Gut sortierte Steckschlüssel- und Ring/Gabelschlüsselsätze.

- 2 x 10er Stahlbohrer guter bis sehr guter Qualität.

- Einfacher Kompresser aus dem Baumarkt, der 8bar & etwa 250l/min Druckluft liefert. Da der Kompressionswert eines DKZ-Motors um die 10bar auf jedem Zylinder beträgt, reichen 8bar völlig aus, um die Ventile oben zu halten. über 8bar würde ich jedoch nicht gehen, da sonst die Zylinderkopfdichtung sich verabschieden könnte.

- Ventilfederspanner

- Druckluftaufsatz für die Zündkerzenöffnungen.

- Selbst gebastelte Halterung für den Ventilfederspanner.

Die letzten drei „Spezialwerkzeuge “ sind hier abgebildet:

Die Halterung besteht aus einer M10 Gewindestange und M5 Halteösen.

Benötigte Ersatzteile (Citroën E-Teile-Nr. bezogen auf den DKZ-Motor)

- Ventildeckeldichtung (0249 48 )

- Nockenwellensimmering links (0236 44)

- Dichtring zwischen Nockenwelle und Zündverteiler rechts (5933 60)

- 8 x Ventilschaftdichtungen (0956 22)

Kurze Vorbemerkung

Die nachfolgend beschriebenen Arbeiten habe ich an einem ausgebauten Motor durchgeführt, da sie mir als Übung dienten (siehe Warnung oben) und die Fotos so einfacher zu schießen waren.

Sinn dieser Anleitung ist es jedoch zu zeigen, daß man auch bei eingebauten Motor und vor allem montiertem Zylinderkopf die Ventilschaftdichtungen an einem DKZ-Motor wechseln kann.

Analog kann man diese Vorgehensweise auch bei den BDZ/BDY und DDZ-Motor anwenden.

Vorgehensweise

Wagen vorne aufbocken und das rechte Rad demontieren, Gang raus nehmen, Handbremse lösen.

Nun die untere Riemenscheibe demontieren um die seitliche Zahnriemenabdeckung entfernen zu können. Hierzu müssen die Keil-/Rippenriemen der HD-Pumpe und LIMA/Klimakompressor entfernt werden. Danach die Riemenscheibe wieder montieren.

Die Schraube der unteren Riemenscheibe sitzt meist sehr fest. Wenn man keinen Schlagschrauber oder das Spezialhaltewerkzeug von Citroën zum Gegenhalten der Riemenscheibe zur Verfügung hat, muß man das Schwungrad des Getriebes fixieren, damit sich die Kurbelwelle nicht drehen kann. Das geschieht entweder mit einem Spezialwerkzeug oder einem dicken Schraubendreher, den man von oben einsteckt, um das Schwungrad zu blockieren. Das Spezialwerkzeug ist dem Schraubendreher vorzuziehen!

Auch die obere Zahnriemenabdeckung entfernen.

Um Platz zum Arbeiten am und im Nockenwellengehäuse zu haben, entfernt man zunächst die Batterie, den Hochspannungssatz, alle Zündkabel, die Nockenwellengehäuseentlüftung und alle Befestigungen am Ventildeckel.

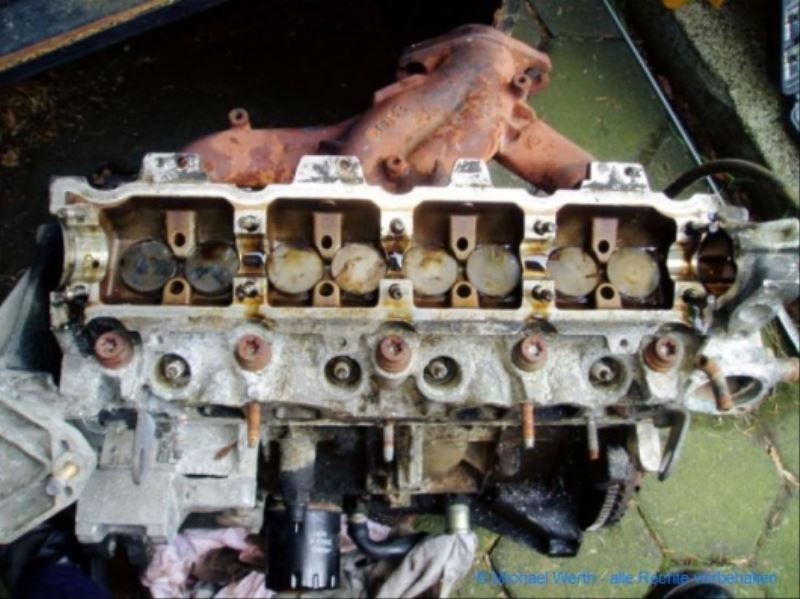

Das sollte dann ungefähr so aussehen:

Wenn man nun die drei Schrauben oben auf dem Ventildeckel löst, kann man diesen mit leichten Schlägen an die Seiten oder durch Aufhebeln entfernen. Beim Aufhebeln beschädigt ihr jedoch die Ventildeckeldichtung. Also besser eine neue besorgen.

Nun hat man freien Blick auf die Nockenwelle:

Als erstes entfernt man die Schmierleitung und löst die horizontale Inbusschraube der linken Lagerschale. Hierzu die Nockenwelle mit einem Ringschlüssel, den man auf die Befestigungsschraube des Nockenwellenrades ansetzt, im Uhrzeigersinn so drehen, daß der erste Nocken den Ausbau nicht behindert.

Denn wie man auf dem Bild sehen kann, blockiert der erste Nocken in der fixierten Stellung diese Schraube:

Wieder im Uhrzeigersinn das Nockenwellenrad so drehen, daß die Fixieröffnungen am Nockenwellenrad und der unteren Riemenscheibe über denen im Motorblock stehen.

Jetzt kann man beide Räder mit einem 10er Bohrer fixieren:

Der Motor hat nun keine Chance mehr, sich zu drehen. Es sei denn, die Bohrer brechen, weil man schlechte Qualität gekauft hat.

Jetzt kann man die drei Halteschrauben der Spannrolle lösen und den Zahnriemen entfernen.

Mit der Entfernung des rechten Nockenwellenlagers fängt man an. Dazu muß man den Zündverteiler entfernen, da sich dahinter eine Inbusschraube befindet, die dieses Lager neben den beiden oberen Muttern ebenfalls hält.

Von links nach rechts löst man nun jedes weitere Nockenwellenlager, bis man die Nockenwelle nach links heraus ziehen kann. Bitte unbedingt die Einbaulager (Nockenstellung) der Nockenwelle merken!

Jetzt hat man freien Zugriff auf die Ventilstössel und damit die Ventile:

Die Ventilstössel hebt man entweder mit einem Magneten oder einer Zange an. Aber Vorsicht beim Ausbau: Das Ventileinstellplättchen darf nicht verloren gehen!

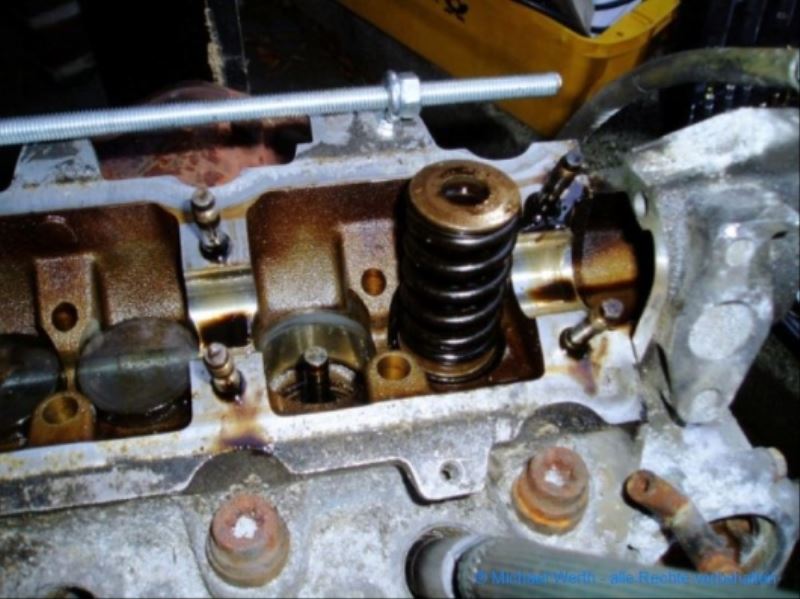

Jetzt ist es Zeit für die selbstgebastelte Halterung für den Ventilfederspanner. Der Zylinderkopf hat am Übergang zum Ventildeckel vorne und hinten jeweils vier Gewindeöffnungen. Ich denke mal, es sind M6er Gewinde, ist aber nicht wichtig, denn die ösen, welche die Gewindestange halten sollen, gab es in meinem Baumarkt nur mit M5er Gewinde. Also werden die ösen durch die öffnungen gesteckt und oben und unten mit einer Mutter fixiert. Die Gewindestange schiebt man durch die Öffnung und fixiert sie rechts und links ebenfalls mit einer Mutter:

Der Ventilfederspanner wird so auf den Deckel der Ventilfeder aufgesetzt und an der selbst gebastelten Halterung befestigt:

Wenn man nun vorher den Druckluftaufsatz für die Zündkerzenöffnungen einsetzt …

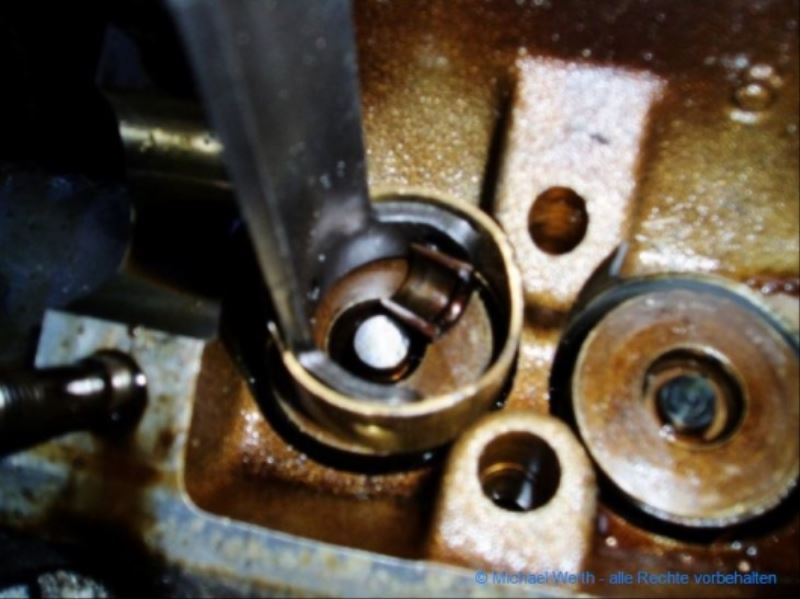

… kann man die Ventilfeder runter drücken und das Ventil bleibt dennoch oben:

Nun die Ventilfederhalterung vom Ventilschaft entfernen …

… um dann die Ventilfeder entfernen zu können:

Das schwarze Dings am unteren Ende des Ventilschaftes ist des Objekt unseres Begehrens: Die Ventilschaftdichtung!

Diese „knackt“ man mit einer Zange oder einem Schraubendreher und wechselt sie gegen eine neue aus.

Jetzt wieder die Ventilfeder aufsetzen, die Ventilfederhalterung montieren und das Ventileinstellplättchen auf den Ventilschaft legen.

Erst jetzt den Ventilstößel wieder aufsetzen.

So verfährt man mit allen Ventilen/Zylindern.

Eine Anmerkung zu dieser Vorgehensweise: Sollte der Druck abfallen, weil z. B.ein Schlauch vom Kompressor platzt, kann es passieren, daß das Ventil, welches man gerade bearbeitet in den Motor fällt. Will man diese Gefahr eliminieren, muß man die Fixierung der unteren Riemenscheibe entfernen und die Kurbelwelle jeweils auf den entsprechenden Zylinder auf OT stellen. Jedoch muß man dazu die Getriebeabdeckung entfernen und hinterher Nockenwelle und Kurbelwelle wieder richtig justieren. Nicht, daß man die Kurbelwelle um 180° verdreht zur Nockenwelle fixiert und somit Kolben und Nockenstellung nicht zueinander passen und der Motor somit beschädigt werden kann.

Hat man alle Ventilschaftdichtungen ersetzt, montiert man in umgekehrter Weise wieder die Nockenwelle und den Zündverteiler. Den Austausch der beiden Dichtungen jedoch nicht vergessen. Die Nockenwelle muß wieder fixiert werden.

Nun die Schmierleitung und den Ventildeckel mit neuer Dichtung montieren.

Jetzt kann man den Zahnriemen wieder aufsetzen und mit der Spannrolle spannen. Die genaue Vorgehensweise hierfür findet ihr (bald) hier in der Knowledgebase.

Ist der Zahnriemen montiert, einfach mal versuchen, den Motor zu drehen. Funktioniert dies problemlos, kann man schonmal davon ausgehen, daß man nicht allzuviel falsch gemacht hat und einen Startversuch des Motors probieren. Vorher natürlich wieder den Hochspannungssatz, die Zündkabel und die Batterie montieren.

Startet der Motor einwandfrei und läuft rund, hat man den Zahnriemen ebenfalls richtig montiert und die Arbeit ist erfolgreich vollbracht!

Fertig

___

Bitte unbedingt den Haftungsausschluss beachten!

© 2007 - 2014, Böse X-Beine & Co.. Alle Rechte vorbehalten.

Seit dem Jahr 2000 schraube ich regelmäßig an meinen Citroëns.

Im „learning by doing“-Verfahren habe ich mir mittlerweile soviel Wissen angeeignet, dass meine Autos seither keine KFZ-Werkstatt mehr von innen gesehen haben.

Dieses Wissen möchte ich mit euch teilen.

Daher dieses Blog mit meinen Erfahrungen, von einem Hobbyschrauber, für Hobbyschrauber.